Da quando è stata fondata nel 1914, Ford ha guidato l'innovazione nella produzione automobilistica. Dall'invenzione della catena di montaggio mobile 115 anni fa, nota anche come Fordismo, all'uso odierno della manifattura additiva, Ford è costantemente proiettata nel futuro per accelerare la produzione di veicoli migliorando produttività, ergonomia e controllo di qualità.

Mentre molte aziende iniziano a esplorare le possibilità della manifattura additiva, Ford si dimostra nuovamente un passo avanti per mantenere i suoi veicoli in rapido movimento lungo la linea di produzione.

L'impianto pilota di Ford a Colonia, in Germania, è all'avanguardia nella creazione di ogni nuovo design di veicolo prima della produzione di massa. Dispongono di una linea di produzione su piccola scala, che sviluppa auto fino a diversi anni prima della loro entrata in produzione. Lars Bognar, ingegnere di ricerca nel team Ford di Ricerca e Ingegneria Avanzata ad Aachen, ha lavorato sulla creazione di un flusso di lavoro ottimizzato per realizzare attrezzi, utensili e dispositivi per il processo di produzione di Ford.

Adozione della stampa 3D

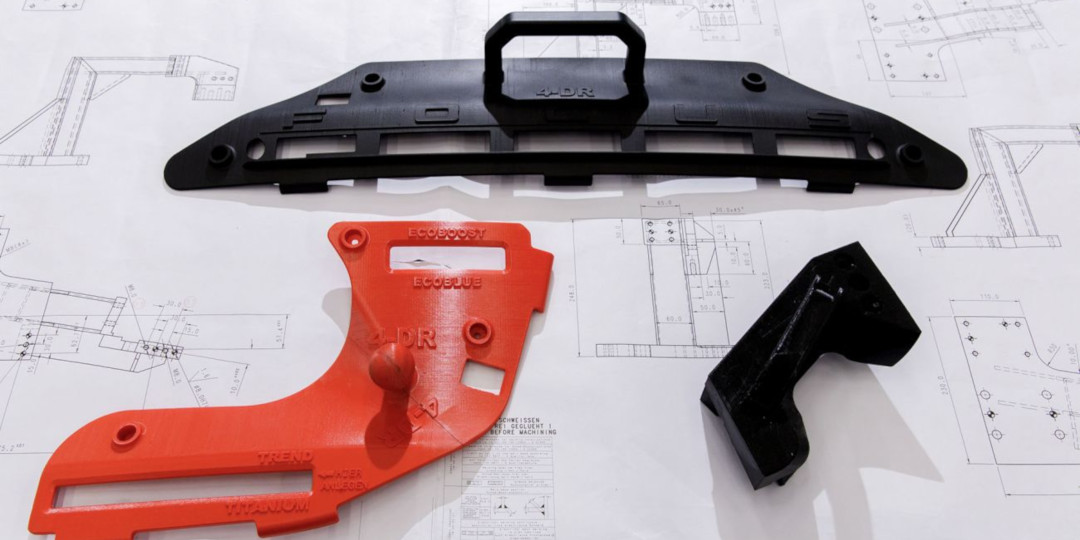

I dipendenti Ford utilizzano molti attrezzi personalizzati durante la produzione dei loro veicoli, spesso progettati per uno specifico compito e modello. La creazione di questi attrezzi esternamente richiede molto tempo ed è costosa. Per accelerare il processo, il team Ford ha deciso di sperimentare la stampa 3D come soluzione possibile.

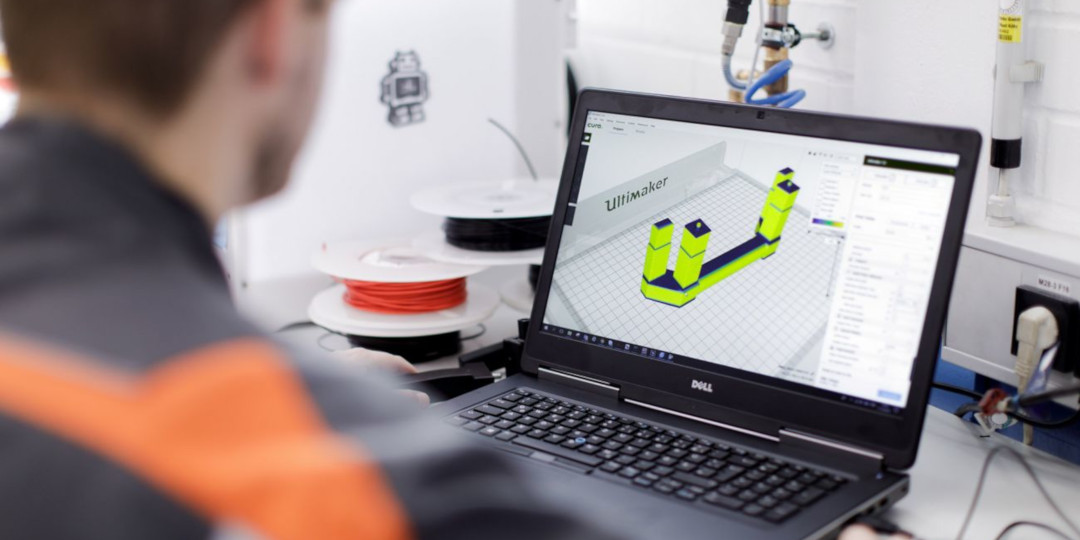

È stato costituito un team dedicato alla manifattura additiva, che ha iniziato un progetto di successo utilizzando la tecnologia SLS. I risultati sono stati buoni, ma le stampe richiedevano una specifica post-elaborazione. Ecco perché Ford ha iniziato a utilizzare la tecnologia FFF di Ultimaker, offerta da Manufat in Italia. Questa soluzione si è rivelata più veloce, economica e con meno complicazioni. In questo modo, non solo gli ingegneri ma anche le forze lavoro locali possono usare una stampante 3D per creare gli strumenti necessari.

Ford ha scelto Ultimaker perché la qualità in rapporto al costo è molto buona e apprezzano la loro affidabilità. Ford ha iniziato con l'Ultimaker 3 prima di aggiungere l'Ultimaker S5, entrambe disponibili attraverso Manufat.

Creazione di attrezzi, dispositivi e fissaggi prima della produzione

Molte fabbriche implementano la stampa 3D per ottimizzare il loro processo produttivo attuale. Tuttavia, avendo un laboratorio 3D dedicato nell'impianto pilota, Ford è in grado di produrre tutti i giusti design prima che una nuova auto entri in produzione di massa. Ciò dà agli ingegneri Ford più tempo per iterare i design di tutti gli attrezzi personalizzati. Ford mira a creare attrezzi che non solo accelerino il tempo di produzione dei veicoli ma abbiano spesso anche vantaggi ergonomici per la forza lavoro. Ecco perché è importante per Ford essere in grado di creare il design giusto per l'applicazione.

Il sistema a filamento aperto permette di utilizzare materiali industriali, aiutando a rendere gli attrezzi e i dispositivi ancora più durevoli per la produzione ad alto volume.

Produzione Locale

Utilizzando le stampanti 3D Ultimaker, anche le forze lavoro locali possono stampare in 3D gli attrezzi di cui hanno bisogno. Ford sta posizionando stampanti 3D Ultimaker in fabbriche in tutta Europa, come in Spagna, Italia e Romania, con il supporto di Manufat per l'Italia. Il team di progettazione in Germania fornirà i disegni elettronicamente, e gli attrezzi potranno essere utilizzati il giorno successivo grazie alla stampa 3D.

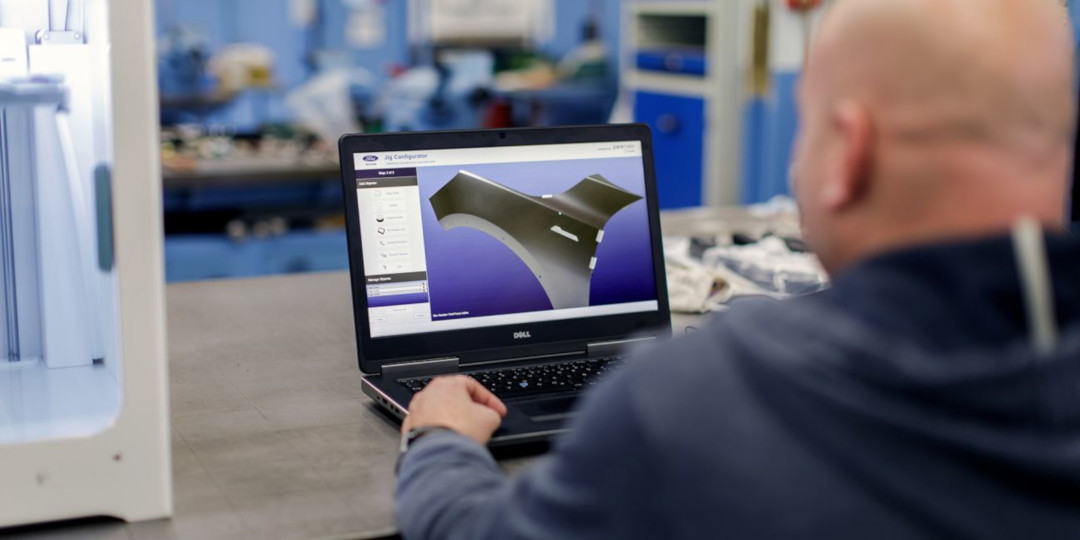

Ma Ford sta andando anche oltre. Utilizzando la soluzione software generativo di Trinckle, Paramate, i lavoratori in queste fabbriche possono generare dispositivi senza alcuna esperienza pregressa nel design 3D. Il team di Colonia creerà componenti che possono essere utilizzati per gli attrezzi, come maniglie e portamagneti. L'ingegnere caricherà il design dell'auto, aggiungerà maniglie, uno spazio aperto dove è necessario aggiungere una parte all'auto e il software genererà il dispositivo. Questo design può essere inviato direttamente a Ultimaker Cura e stampato localmente con le macchine Ultimaker S5 presenti in loco.

Benefici della stampa 3D

Finora, il progetto pilota è stato molto vantaggioso per Ford. Per ogni attrezzo personalizzato, risparmiano una considerevole quantità di denaro rispetto alla produzione tradizionale o all'outsourcing. Il solo Ford Focus è prodotto utilizzando oltre 50 attrezzi, dispositivi e fissaggi progettati su misura. Ford sta anche esaminando i pezzi di ricambio per le macchine produttive dalla linea di produzione. Stampando queste parti, aumentano drasticamente il tempo di funzionamento delle macchine e la linea produttiva non deve essere fermata per lunghi periodi.

Ma la stampa 3D non è solo vantaggiosa dal punto di vista finanziario. Molti di questi attrezzi offrono grandi vantaggi ergonomici per la forza lavoro Ford. Dopo un uso prolungato, gli attrezzi tradizionali in metallo possono iniziare a sentirsi estremamente pesanti e possono avere un impatto sulla salute dei lavoratori nel tempo. La gamma di materiali di Ultimaker è spesso abbastanza forte da sostituire gli attrezzi in metallo, semplificando notevolmente la vita al personale di montaggio.

Piani Futuri

Ford sta espandendo rapidamente le sue capacità di stampa 3D. Ottimizzando il flusso di lavoro per creare attrezzi, dispositivi e fissaggi, stanno scoprendo sempre più sulle possibilità della stampa 3D. Lars non sta solo cercando di creare attrezzi e dispositivi, ma sta anche esplorando le possibilità di creare pezzi di ricambio e parti finali utilizzando la stampa 3D. "Vogliamo fare il prossimo passo, vogliamo stampare anche pezzi di ricambio. Vogliamo progettare per la manifattura additiva e essere in grado di stampare parti di produzione per veicoli di serie".